1. 図面の受け取りと生産計画の立案

- ・技術部門または顧客から設計図面を受け取る。

- ・施工図および詳細加工図を作成する。

- ・生産計画を立て、チームや設備に作業を割り当てる。

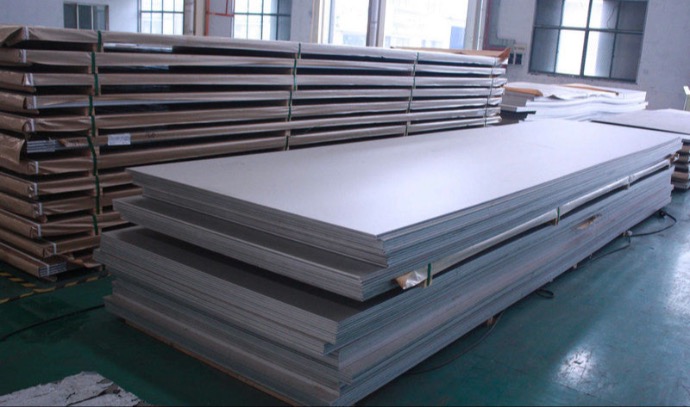

2. 材料準備と受入検査

- ・適切な材料を準備する:鋼板、型鋼(H、I、U、V、管、角パイプ)、ボルト、ベースプレートなど。

- ・材料証明書(CO、CQ)を確認する。

- ・寸法、反り、錆などを測定する。

- ・表面の前処理:錆、油分、異物の除去。

3. 鋼材の切断

- ・図面に基づき、酸素切断、CNCプラズマ、レーザーなどで鋼材を切断する。

- ・許容誤差内で寸法を確保する(通常 ±1 mm)。

- ・切断後、部品をマーキングして分類する。

4. 部品の機械加工

- ・CNCドリルやパンチでボルト穴やベースプレート穴を加工する。

- ・面取りや切断面の清掃を行い、溶接準備をする。

- ・特別な形状が必要な場合は、油圧ベンディングマシンで曲げ加工を行う。

5. 組立と溶接

- ・図面に従い、梁、柱、梁桁、ベースプレートなどを仮組みする。

- ・点付け溶接で固定する。

- ・手溶接またはCO2溶接(MAG/MIG)で本溶接を行い、承認済み溶接手順書(WPS)に従う。

- ・必要に応じて、溶接部の検査(VT、MT、UT)を行う。

6. 表面清掃

- ・サンドブラストや除錆ガンで表面を清掃し、SA 2.0 – SA 2.5のレベルにする。

- ・塗装前に表面の粗さが適切であることを確認する。

7. 保護塗装

- ・防錆プライマーを塗布(通常はエポキシまたはアルキド樹脂)。

- ・仕上げ塗装(デザインに応じた色)。

- ・専用機器で塗膜の厚さを測定。

- ・付着性、厚さ、美観が規定に適合していることを確認。

8. 検査・受け入れ

- ・寸法、許容誤差、直角度、反りを確認。

- ・溶接部や塗膜厚さを確認。

- ・ラベルや部品番号を貼付(必要な場合)。

- ・社内検査および発注者/監理との受入確認。

9. 梱包と出荷

- ・傷や衝撃防止の梱包。

- ・必要に応じて、品質書類や図面、CO/CQを添付。

- ・計画に従い、施工現場へ輸送。